近年來,隨著汽車技術的不斷進步和對低碳環保的日益重視,"智能化"與"輕量化"已成為汽車工業持續發展的兩大核心要素。作為新能源汽車的"動力之源",動力電池領域正經歷著持續的技術革新,這對鋰電冷水板生產技術提出了更高的要求和挑戰。

冷水板是新能源汽車電池冷卻系統的關鍵組件,也是熱管理系統的重要組成部分。隨著制造業的持續發展,企業對生產效率和產品質量的關注日益增加。在大型車間設備中,由于其規模龐大、設備復雜,如何實現有效的集成管理和控制已成為制約企業發展的瓶頸。

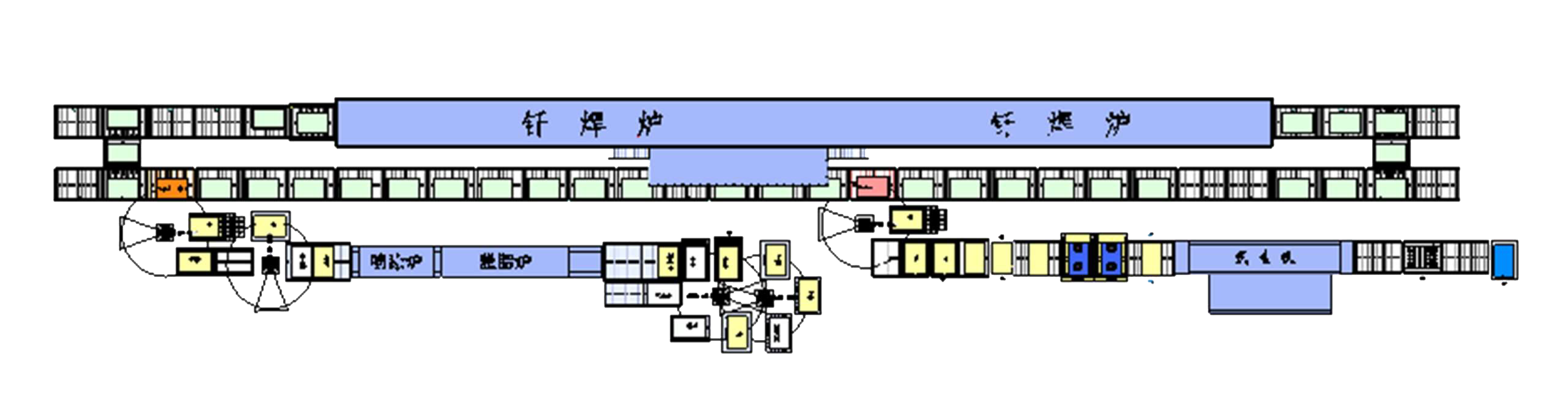

國銳自動化根據客戶需求自主研發設計的“冷水板生產線”,適用于大型車間設備集成,該產線占地面積約1955㎡(長115m、寬17m),旨在幫助企業實現高效管理與控制,同時還為客戶做了整廠大型車間設備規劃,以確保生產線的順利運行和生產效率的最大化,并提供可靠的保障和服務支持。

鉚接工序

采用自動化進一步優化電池蓋板的制造工藝,特別是提高正負極組件鉚接工藝的質量穩定性和自動化效率,引入先進的自動化技術。在鉚接工序中,采用高精度機器人系統,減少基板變形的可能性。優化裝夾和取放產品的流程,滿足市場需求,提高質量穩定性和自動化效率。

合板鉚接組合:

機架:作為整個機構的支撐結構,提供穩定的工作平臺。

滑座:實現工裝平臺的X、Y、Z軸方向移動,調整鉚接位置姿態。

工裝平臺:用于固定蓋板和鉚接部件,確保在鉚接過程中的穩定性和準確性。

定位針:精確定位蓋板正負極組件的位置,確保鉚接的準確性和質量。

固定裝置:固定蓋板和鉚接部件,防止在鉚接過程中產生位移或變形。

鉚接裝置:采用高精度機器人系統,能夠準確控制鉚接力度和位置,實現自動鉚接操作。

優勢:

自動鉚接:提高生產效率和一致性。

精準定位:確保鉚接的準確性和質量。

高效生產:靈活應對不同需求。

穩定固定:防止變形和位移。

優化工藝:提高質量和效率。

打磨工序

傳統的打磨方式需要手動操作,高成本低效率,采用自動化打磨機器人自動抓取工件,利用機械臂或機械手配合打磨頭進行打磨,不僅可以有效去除冷板產品表面的尖銳毛刺和釬焊后的臟污,而且能提高產品質量和加工效率。

為確保打磨質量,采用浮動機構來控制打磨壓力,以彌補綜合位置誤差,確保打磨工具與工件保持接觸,且接觸力符合打磨工藝要求的壓力,從而保證了打磨工藝的穩定性。 在打磨過程中,機器人通過控制變位機的旋轉,實現對不同打磨角度的選擇。根據工藝要求,選取相應的打磨工具和打磨頭,提高打磨質量和產品光潔度的同時提高生產率,改善工人勞動條件等。

冷水板系統集成方案

冷水板自動生產線應用于新能源領域,整線采用多臺六軸機器人及搭載CCD視覺掃碼,工藝涵蓋接頭鉚壓、脫脂噴涂、合板鉚接、釬焊等多項技術,自動打磨、氦檢、平面度檢測、靜電噴涂等環節實現全自動化,產品兼容范圍廣,快速轉型,治具快速自動換盤,MES系統自動派工及全程監控,生產數據實時上傳系統、數據輕松追溯。

亮點:

●整線采用6臺六軸機器人以及四臺桁架搬運機械手,搭載多套視覺檢測

●可實現激光打碼、脫脂、噴纖、TOX鉚、釬焊、高低壓測試等功能

●MES系統自動派工及全程監控,生產數據實時上傳系統、智能報表匯總,生產數據輕松追溯

●整線采用混合式布局,預計產線僅需配備8人為客戶量身定制智能化生產車間

●測試工站,高低壓測試,比例閥自動調壓精確控制

積極變革,是應對變化的最佳策略。面對汽車產業的巨大轉變和嚴峻挑戰,國銳自動化將不斷追求創新,為日益壯大的動力電池智能制造提供卓越的技術和產業化服務,同時致力于成為客戶在迎接新能源汽車時代的可信賴伙伴!

2023-11-13

2023-11-13 分享

分享

點擊咨詢

點擊咨詢 0769-81009098轉811

0769-81009098轉811